德国学生设计3D打印自平衡滑板车

来自德国Ravensburg-Weingarten应用科学大学的学生们设计了首款3D打印自平衡滑板车。该项目得到了Stratasys的支持,其Fortus 900mc 3D打印机被用于更大的组件。

但是,自我平衡的摩托车并不是像Segway Inc.这样的大公司的保留。事实上,即使是学生们正在掌握陀螺仪运输技术,德国应用科学大学Ravensburg-Weingarten的一个新项目也证明了这一点。

但是,自我平衡的摩托车并不是像Segway Inc.这样的大公司的保留。事实上,即使是学生们正在掌握陀螺仪运输技术,德国应用科学大学Ravensburg-Weingarten的一个新项目也证明了这一点。

不仅这些有进取精神的学生试图解决自动平衡滑板车这个非常未来的概念,他们还使用3D打印将他们的设计带入了生活。

当然,学生们并不是随心所欲地去做这件事。相反,整个演习是由保时捷和西门子等大公司支持的国立大学合作项目的一部分。该研究项目被称为“数字产品生命周期”,其目标是建立一个完全集成和自动化的数字化生产定制产品的过程。

作为这个研究项目的一部分,德国学生组被要求探索不同的技术和工艺,以克服传统制造的限制,同时生产一次性产品。而据有关人士介绍,增材制造几乎在项目的每一个阶段都是至关重要的。

作为这个研究项目的一部分,德国学生组被要求探索不同的技术和工艺,以克服传统制造的限制,同时生产一次性产品。而据有关人士介绍,增材制造几乎在项目的每一个阶段都是至关重要的。

Ravensburg-Weingarten大学机械工程系主任Markus Till表示:“直到我们发现3D打印之前,为自平衡滑板车生产核心原型部件是一个真正的绊脚石。我们意识到3D打印为定制产品的理想可执行产品开发方法提供了最好的制造解决方案。”

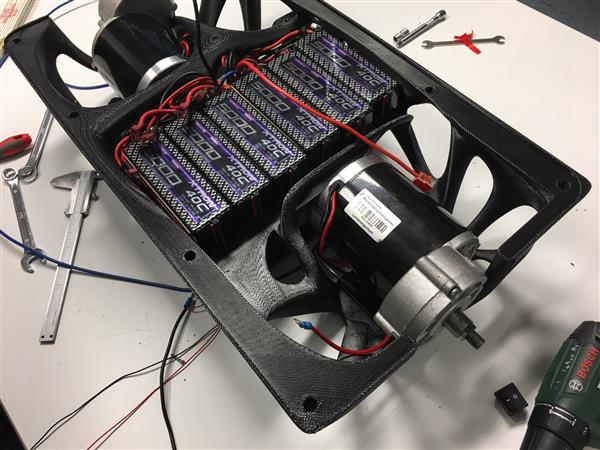

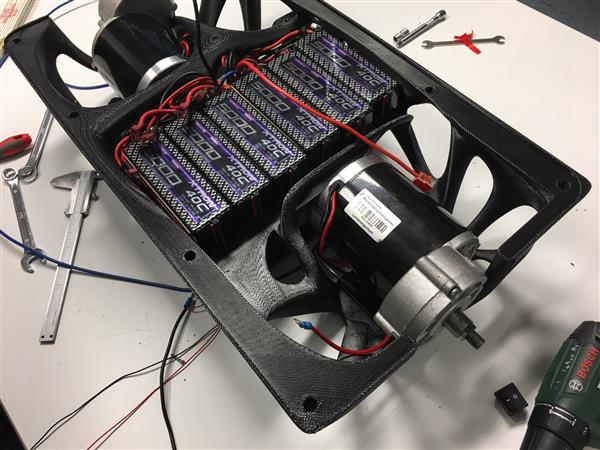

但是,Till在一般意义上指的是“3D打印”,而多种形式的增材制造技术被用于制造一次性车辆的各个部分。例如,滑板车的车架和平台部件使用Stratasys的大型Fortus 900mc 3D打印机在尼龙6材料上进行3D打印。这使得较大的零件可以一件3D打印。

接下来,为了给骑手脚下的抓地力,在Stratasys Connex3全彩色3D打印机上使用Agilus30材料进行3D打印。这两个3D打印过程帮助学生克服与传统制造技术相关的各种障碍。

接下来,为了给骑手脚下的抓地力,在Stratasys Connex3全彩色3D打印机上使用Agilus30材料进行3D打印。这两个3D打印过程帮助学生克服与传统制造技术相关的各种障碍。

Till说:“使用铣削或模制等传统制造工艺,最显着的挑战就是开发滑板车的车身框架,该框架容纳了从电动机到电动机的多个部件。 “首先,零件的结构对于减法方法来说过于复杂,而周转时间太紧以至于无法满足生产计划。”

这意味着学生们必须采取一种全新的思维方式来看待如何构建和拼凑点点滴滴。 Till补充说:“我们看到学生们开始‘加倍思考’,利用3D打印的功能来设计更自由,定制化的设计。”他们估计,学生将三周的工作变成了四天使用3D打印工作。

自动平衡车的3D打印不仅为应用科学大学Ravensburg-Weingarten提供了一个新的玩具,它也将为大学的课程带来连锁效应。

根据蒂尔,学生变得如此从事与他们可用的增材制造技术,大学现在将考虑将3D打印纳入未来的项目,无论是否有Stratasys的直接支持。

自动平衡车的3D打印不仅为应用科学大学Ravensburg-Weingarten提供了一个新的玩具,它也将为大学的课程带来连锁效应。

根据蒂尔,学生变得如此从事与他们可用的增材制造技术,大学现在将考虑将3D打印纳入未来的项目,无论是否有Stratasys的直接支持。

Stratasys欧洲,中东和非洲地区(EMEA)的总裁安迪·米德尔顿(Andy Middleton)补充说,为下一代工程师提供正确的教育,使他们适应行业内的工程要求是“至关重要的”,以使他们掌握“相关的技能和工具,顶尖的工程和制造工作。”

编译自:3ders.org

不仅这些有进取精神的学生试图解决自动平衡滑板车这个非常未来的概念,他们还使用3D打印将他们的设计带入了生活。

当然,学生们并不是随心所欲地去做这件事。相反,整个演习是由保时捷和西门子等大公司支持的国立大学合作项目的一部分。该研究项目被称为“数字产品生命周期”,其目标是建立一个完全集成和自动化的数字化生产定制产品的过程。

Ravensburg-Weingarten大学机械工程系主任Markus Till表示:“直到我们发现3D打印之前,为自平衡滑板车生产核心原型部件是一个真正的绊脚石。我们意识到3D打印为定制产品的理想可执行产品开发方法提供了最好的制造解决方案。”

但是,Till在一般意义上指的是“3D打印”,而多种形式的增材制造技术被用于制造一次性车辆的各个部分。例如,滑板车的车架和平台部件使用Stratasys的大型Fortus 900mc 3D打印机在尼龙6材料上进行3D打印。这使得较大的零件可以一件3D打印。

Till说:“使用铣削或模制等传统制造工艺,最显着的挑战就是开发滑板车的车身框架,该框架容纳了从电动机到电动机的多个部件。 “首先,零件的结构对于减法方法来说过于复杂,而周转时间太紧以至于无法满足生产计划。”

这意味着学生们必须采取一种全新的思维方式来看待如何构建和拼凑点点滴滴。 Till补充说:“我们看到学生们开始‘加倍思考’,利用3D打印的功能来设计更自由,定制化的设计。”他们估计,学生将三周的工作变成了四天使用3D打印工作。

Stratasys欧洲,中东和非洲地区(EMEA)的总裁安迪·米德尔顿(Andy Middleton)补充说,为下一代工程师提供正确的教育,使他们适应行业内的工程要求是“至关重要的”,以使他们掌握“相关的技能和工具,顶尖的工程和制造工作。”

编译自:3ders.org